Ring spring

環形彈簧

為何環形彈簧擁有強大的緩沖減震儲能能力

環形彈簧的制造工藝流程

緩沖吸震環形彈簧

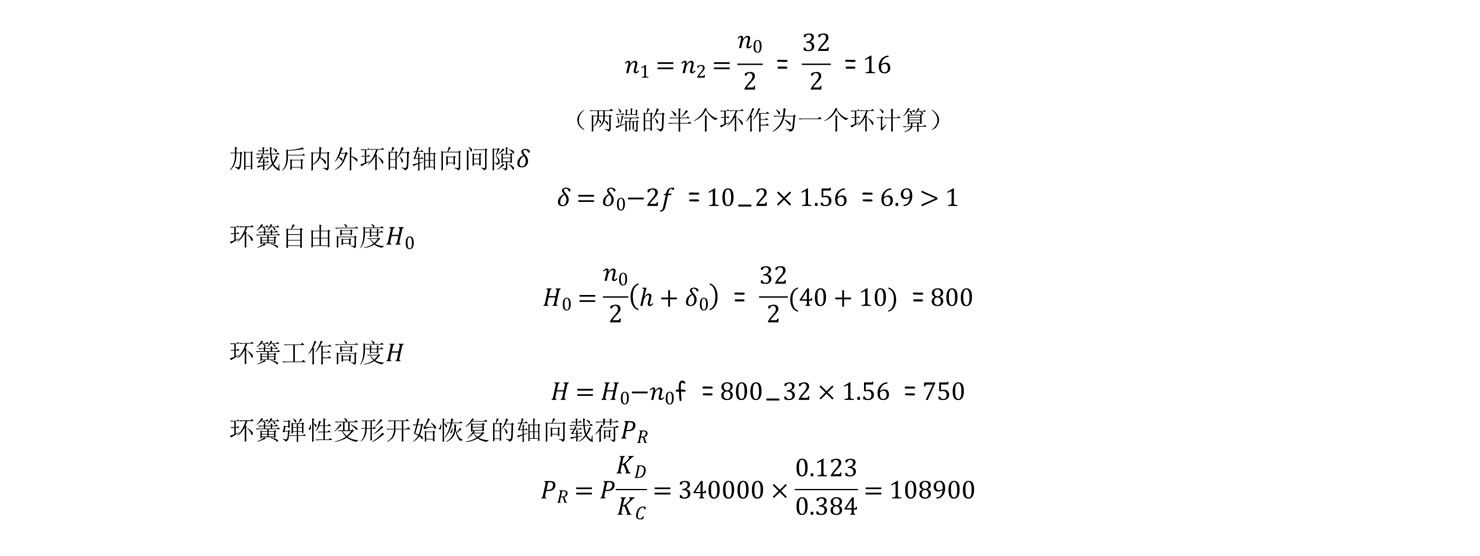

環形彈簧介紹

一、范圍

本文件規定了環形彈簧的定義、分類、設計計算、技術要求、試驗方法、檢驗規則、標志、包裝、運輸與貯存。

本文件適用于外直徑 ?18mm ~ ?500mm的環形彈簧。

二、規范性引用文件

下列文件中的內容通過文中的規范性引用而構成本文件必不可少的條款。其中,注日期的引用文件,僅該日期對應的版本適用于本文件;不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 230.1金屬洛氏試驗 第1部分:試驗方法

GB/T 1031表面粗糙度 參數及其數值

GB/T 1182形狀和位置公差 通則 定義、符號和圖樣表示法

GB/T 1184-1996形狀和位置公差 未注公差值

GB/T 1222彈簧鋼

GB/T 1800.1極限與配合 基礎 第1部分:詞匯

GB/T 1800.2極限與配合 基礎 第2部分:公差、偏差和配合的基本規定

GB/T 1800.3極限與配合 基礎 第3部分:標準公差和基本偏差數值表

GB/T 1800.4極限與配合 基礎 第4部分:標準公差等級和孔、軸的極限偏差表

GB/T 1804-2000一般公差 未注公差的線性和角度尺寸的公差

GB/T 1805 彈簧術語

GJB 2028磁粉檢驗

三、術語和定義

GB/T 1805界定的以及下列術語和定義適用于本文件。

3.1 內環 internal(inside)ring

兩端均帶有外工作錐面的內圓環

3.2 外環 external(outer)ring

兩端均帶有內工作錐面的外圓環

3.3 端環 end ring

處于環形彈簧兩端僅一端帶有外工作錐面的內圓環。

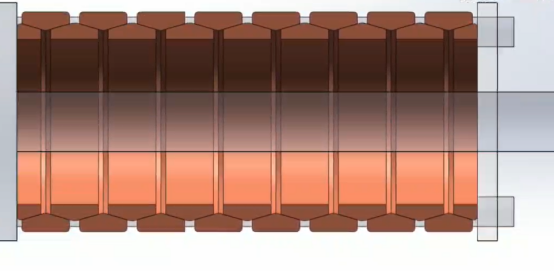

四、參數名稱、符號和單位

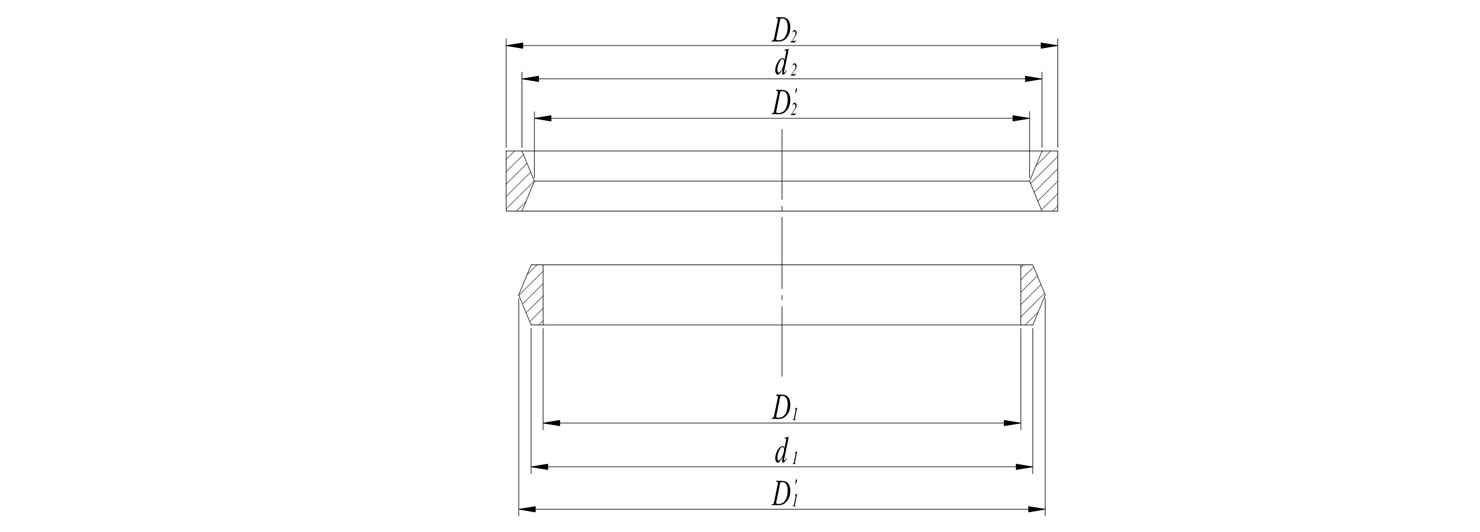

表1的參數名稱、符號和單位適用于本文件,為便于使用,給出結構示意圖,如圖1所示。

表1 參數名稱、符號和單位

序號 | 參數名稱 | 符號 | 單位 | 說明 |

1 | 彈簧內徑 | D1 | mm | |

2 | 彈簧外徑 | D2 | mm | |

3 | 內環外徑 | D1' | mm | |

4 | 外環內徑 | D2' | mm | |

5 | 工作起始載荷 | P1 | N | |

6 | 工作結束載荷 | P2 | N | |

7 | 彈簧自由長度 | H0 | mm | |

8 | 工作起始高度 | H1 | mm | |

9 | 工作結束高度 | H2 | mm | |

10 | 圓環厚度 | h | mm | |

11 | 彈簧受載荷后間距 | S | mm | |

12 | 圓錐半角 | β | ° | |

13 | 內環最小圓錐直徑 | d1 | mm | |

14 | 外環最大圓錐直徑 | d2 | mm | |

15 | 變形量 | f | mm | |

16 | 載荷 | F | N |

圖1 環形彈簧結構示意圖

五、技術要求

5.1 尺寸

5.1.1 環形彈簧的內徑、外徑、自由高度和壓并高度應符合產品圖樣的規定。

5.1.2 環形彈簧的內、外環尺寸公差與配合應符合GB/T 1800.1~GB/T 1800.4的有關規定,未注公差尺寸的極限偏差應符合GB/T 1804-2000中m級的規定。

5.1.3 環形彈簧的內、外環形狀和位置公差應符合GB/T 1182、GB/T1184~1996或產品圖樣的有關規定,未注形狀和位置公差應符合GB/T 1184-1996中k級的規定。

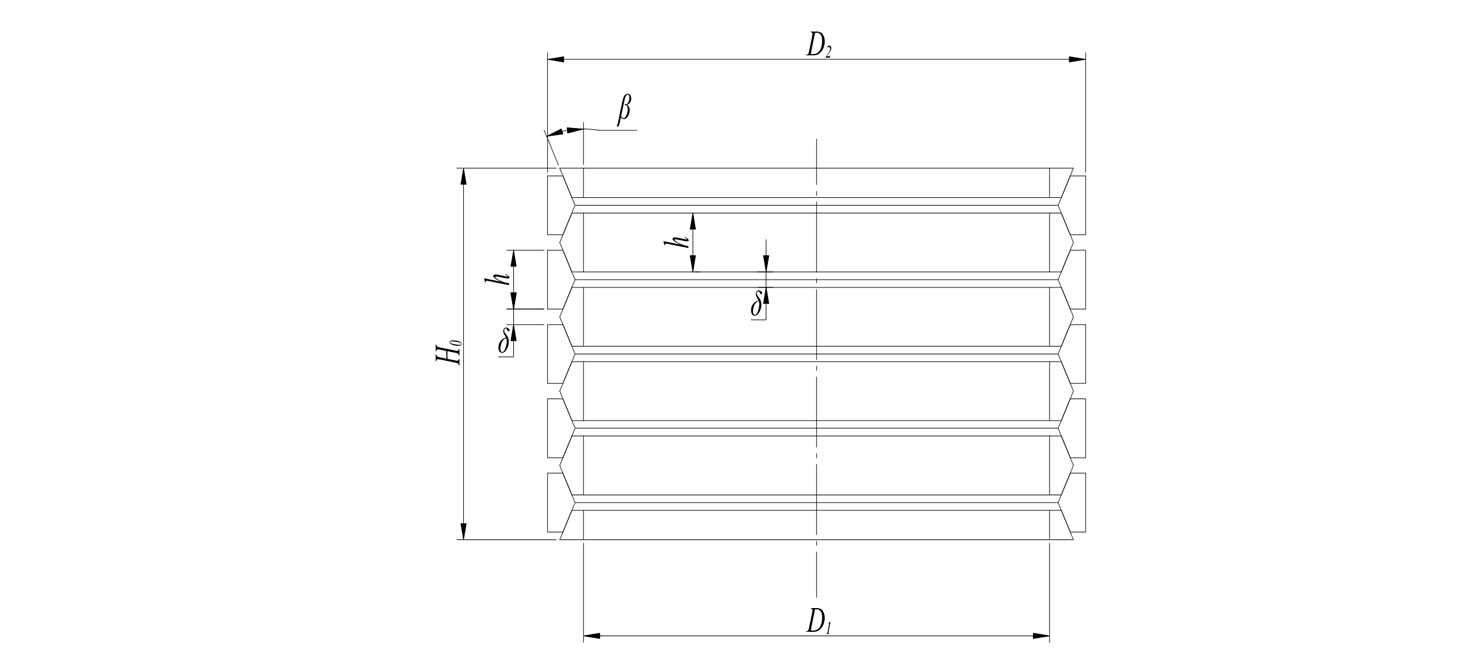

5.1.4 環形彈簧的內、外環徑向尺寸及公差應符合表2的規定,內、外環的形狀如圖2所示。

表2 徑向尺寸及偏差

外徑尺寸 | 內環 | 外環 | ||

D1 | D1' | D2 | D2' | |

?18~ 500 | H9/H10 | h8/h9 | H8/H9 | h9/h10 |

表3 其他尺寸及偏差

直徑 | 項目 | |||

H0 | h | δ | β | |

?18~30 | -0.2 +0.2 | -0.1 +0.1 | -0.1 +0.1 | -0.1° +0.1° |

?30~50 | -0.3 +0.3 | -0.1 +0.1 | -0.1 +0.1 | -0.1° +0.1° |

?50~80 | -0.4 +0.4 | -0.2 +0.2 | -0.2 +0.2 | -0.1° +0.1° |

?80~120 | -0.6 +0.6 | -0.2 +0.2 | -0.2 +0.2 | -0.1° +0.1° |

?120~00 | -0.8 +0.8 | -0.2 +0.2 | -0.2 +0.2 | -0.1° +0.1° |

?200~300 | -1.2 +1.2 | -0.3 +0.3 | -0.3 +0.3 | -0.1° +0.1° |

?300~500 | -1.5 +1.5 | -0.3 +0.3 | -0.3 +0.3 | -0.1° +0.1° |

圖2 環形彈簧內、外環形狀

5.2 材料

環形彈簧內、外環選用的材料應符合GB/T 1222及有關技術協議的規定,井應附有質量合格證明書,經承制方復驗合格后方可投入使用。 材料表面光滑,無明顯拉痕、凹坑等缺陷。當需選用其他材料時,由供需雙方商定。

5.3 工藝

大量生產的環形彈簧,其內、外環的毛坯采用鍛造,再用專用套圈軋機軋制成品形狀和尺寸,經檢驗合格后再進行熱處理。

少量生產的環形彈簧,其毛坯采用自由鍛造經機械加工得到成品形狀和尺寸,然后進行熱處理。必要時,在熱處理后再磨削接觸表面。

環形彈簧的內、外環表面粗糙度應符合GB/T 1031或產品圖樣的有關規定,內、外環圓錐表面的粗糙度一般為Ra0.4~Ra0.8。

由于圓環厚度較小,制造中應特別注意不要使圓環產生扭曲。

5.4 外觀質量

環形彈簧內外環弧面、圓柱面、端面應光滑,不應有破損、扭曲、毛刺和斷裂等現象。

5.5 內部質量

環形彈簧的內、外環不應存在裂紋和氣孔等內部缺陷。

5.6 設計與結構

5.6.1 環形彈簧的設計應考慮剛度、強度和運動穩定性的要求,應滿足被整個緩存系統的運動平穩性并適應其工作環境。

5.6.2 環形彈簧的結構應滿足潤滑條件下,內、外環不出現粘滯現象的基本要求。

5.6.3 環形彈簧以內環導向桿導向,應按單邊最大不超過D1 ×2%留置環形彈簧與導向桿之問的間隙;環形彈簧以外環導向管導向,應按單邊最大不超過D2 ×2%留置環形彈簧與導向管之間的間隙。

5.6.4 環形彈簧在一個加載和卸載循環周期內的典型設計特性曲線OABO應如圖3所示。OA段表示加載時環形彈簧的壓縮量與載荷成正比;AB段表示卸載起始階段壓縮量應基本不變且具有明顯的滯后特性;BO段表示當載荷減小到一定程度時壓縮量開始減小并隨卸載過程減小到零,此時環形彈簧開始伸張并應恢復到原始尺寸。

圖3 環形彈簧特性曲線

5.6.5 環形彈簧應具有設計良好的減振性能,其變形并恢復后的能量總損失一般應不低于50%。

5.6.6 內、外環硬度

環形彈簧的內、外環經熱處理后,其表面硬度值一般應為48HRC-54HRC。

5.6.7 表面處理

環形彈簧的內、外環在機械加工后應按相關標準規定進行防銹處理,如磷化、氧化。

5.6.8 強壓處理

環形彈簧應進行強壓處理,除有特殊規定外,一般強壓處理時間不少于24h。

5.6.9 磨合處理

環形彈簧應按產品圖樣規定進行磨合處理,當圖樣未規定磨合處理次數時,一般磨合處理次數應不少于10次。

5.6.10 工作負荷

環形彈簧經強壓、磨合處理后,工作負荷(P1或P2)值應符合產品圖樣或合同的規定。

5.6.11 貼合率

環形彈簧內、外環對應錐形接觸面的貼合率應不低于75%。

5.6.12 壽命

環形彈簧壽命應符合產品圖樣和制造驗收技術條件的規定。

六、檢驗規則

6.1 檢驗條件

除另有規定外,應在下列條件下進行:

a)室內檢驗:溫度5℃ ~ 35 ℃,相對濕度不大于80%;

b)室外檢驗:當使用儀器檢查時應符合儀器所允許的環境要求。

6.2 首件檢驗

6.2.1 環形彈簧首件的認定檢驗項目應按產品圖樣、合同及下表4的規定。

6.2.2 首件檢驗的受檢樣品應不少于兩件。

6.2.3 首件檢驗的所有受檢樣品和全部項目均符合本規范規定的要求時,判首件檢驗合格;若首件檢驗的任一受檢樣品或任一檢驗項目不符合本規范規定的要求時,判首件檢驗不合格。

表4 檢驗項目表

序號 | 檢驗項目 | 要求 章條號 | 檢驗方法 章條號 | 首件檢驗 | 質量一致性檢驗 | ||

A | B | C | |||||

1 | 尺寸 | 5.1 | 6.4.1 | ● | ● | - | - |

2 | 外觀質量、表面處理 | 5.2、5.5.7 | 6.4.2 | ● | ● | - | - |

3 | 內部質量 | 5.3 | 6.4.3 | ● | ● | - | - |

4 | 內、外環硬度 | 5.5.6 | 6.4.4 | ● | ● | - | - |

5 | 強壓處理 | 5.5.8 | 6.4.5 | ● | ● | - | - |

6 | 磨合處理 | 5.5.9 | 6.4.6 | ● | ● | - | - |

7 | 工作負荷 | 5.5.10 | 6.4.7 | ● | ● | - | - |

8 | 貼合率 | 5.5.11 | 6.4.8 | ● | - | ○ | - |

9 | 壽命 | 5.5.12 | 6.4.9 | ○ | - | - | ○ |

注:●必檢項目;○按產品圖樣或合同規定的檢驗項目;-不檢項目 | |||||||

6.3 質量一致性檢驗

6.3.1 抽樣方案、組批規則

環形彈簧按批交驗時,每批應由同一規格、同一牌號的鋼材、在同一工藝條件下制成的內、外環組成。交驗批的批量按產品圖樣或合同規定。

A組檢驗項目采用全數檢驗方案,B組、C組檢驗項目按產品圖樣或合同規定的抽樣方案執行。

6.3.2 合格判據

A組檢驗的所有項目均符合本規范規定的要求時,判A組檢驗合格;若A組檢驗的任一檢驗項目不符合本規范規定的要求時,判A組檢驗不合格。

被判為A組檢驗不合格的經返修后可重新交驗,剔除不合格品。

若在進行強壓處理檢驗時發生單環零件斷裂,其數量不超過單環零件交驗批的3%時,允許替換為經過強壓處理的內環或外環后,重新進行強壓處理檢驗;若單環零件斷裂數量超過上述規定,則該批應時間加倍重新進行強壓處理檢驗。重新進行強壓處理檢驗時,若仍有一件單環斷裂,則判該批A組檢驗不合格。

B組檢驗的樣品中若有一件不符合本規范規定的要求時,應抽取雙倍的數量重新進行檢驗, 若仍有一件不符合本規范規定的要求時,判該批B組檢驗不合格。

被判為B組檢驗不合格的批,可進行全數檢驗,剔除不合格品。

C組檢驗的樣品中若有一件不符合本規范規定的要求時,應抽取雙倍的數量重新進行檢驗,若仍有一件不符合本規范規定的要求時,則判該批C組檢驗不合格。

6.4 檢驗方法

6.4.1 尺寸

用檢定合格的通用、專用量具進行檢驗,檢驗內徑或外徑的量具其最小分度值應不低于0.05mm。

6.4.2 外觀質量、表面處理

用目視和手感或參照標準樣品的方法檢查外觀質量和表面處理情況,當有爭議時可用5倍放大鏡進行檢查。

6.4.3 內部質量

報GJB 2028的規定進行檢驗。

6.4.4 內、外環硬度

按GB/T 230.1的規定進行檢驗。

6.4.5 強壓處理

在壓力試驗機上對環形彈簧進行強壓處理,將其壓縮至各圈接觸而無顯著間隙,或壓縮至相應產品的規定高度,或加載相應產品規定的負荷,并保持相應產品規定的作用時間,強壓處理后用目視法檢查外觀質量。

6.4.6 磨合處理

磨合處理在強壓處理合格后進行。

在磨合試驗機上使環形彈簧處于受壓狀態,并使其在H1至H2之間往返運行,往返次數按3.9.2的規定。整個過程不應中斷,應一次性連續完成。

6.4.7 工作負荷

工作負荷的測定應在磨合處理合格后進行。

在壓力試驗機上將環形彈簧壓縮至H1或H2,測定并記錄工作負荷P1或P2。

工作負荷不符合產品圖樣或合同的規定時,可使用調節墊片進行調整,調節墊片的厚度和數最應符合產品技術要求的規定。

6.4.8 貼合率

用煤煙法進行檢測。

6.4.9 壽命

進行環形彈簧的疲勞試驗,其行程應符合實際工作行程,往返頻率應與工作頻率相同,運行次數應不小于實際工作壽命次數的110%~130%。疲勞試驗后檢驗或檢查環形彈簧的工作負荷、內部質量和外觀質量是否符合相應產品圖樣和本規范的要求并記錄。

七、標志、包裝、運輸與貯存

7.1 標志

7.1.1 在環形彈簧的顯著位置,應有字跡清晰的永久性標志。

7.1.2 標志應包括下列內容:

a) 產品型號;

b) 產品商標;

c) 制造廠名或代號;

d) 制造日期(年、月)。

7.1.3 出廠檢驗合格的產品應有合格證或合格標識。

7.1.4 合格證內容包括:(1)產品名稱、型號、規格;(2)產品編號;(3)制造廠名或代號;(4)制造年、月;(5)檢驗人員。

7.2 包裝

7.2.1 產品的包裝儲運標志應符合客戶要求。

7.2.2 包裝應保證該不受擠壓變形。

7.2.3 包裝箱表面應有產品名稱、數量和防護等標識。

7.2.4 包裝箱應注明堆放的方向和允許堆碼的層數。

7.2.5 包裝箱應附帶產品合格證和產品說明書。

7.3 運輸與貯存

7.3.1 環形彈簧在運輸和貯存過程中,包裝箱應直立,不可橫放,不應有損壞包裝的現象。

7.3.2 環形彈簧在運輸和貯存過程中,應避免磕碰,應避免與酸、堿、鹽、油、水、灰和其他有機溶劑接觸,應盡量遠離熱源。

附 錄 A

(規范性附錄)

常用環形彈簧尺寸系列

A.1 常用環形彈簧尺寸系列見表A.1

表A.1

D2 | D1 | h | t | δ0 | β | F | Gea |

mm | mm | mm | mm | mm | ° | kN | kg |

18.1 | 14.4 | 3.6 | 4.4 | 0.8 | 13.1 | 5 | 0.002 |

25 | 20.8 | 5 | 6.2 | 1.2 | 13.5 | 9 | 0.004 |

32 | 27 | 6.4 | 8 | 1.6 | 13.4 | 14 | 0.007 |

38 | 31.7 | 6.4 | 9.4 | 1.8 | 13.4 | 20 | 0.012 |

42.2 | 34.6 | 8.4 | 10.4 | 2 | 13.2 | 26 | 0.018 |

48.2 | 39.4 | 9.6 | 11.8 | 2.2 | 13.4 | 34 | 0.026 |

55 | 46 | 11 | 13.6 | 2.6 | 13.2 | 40 | 0.035 |

63 | 51.9 | 12.6 | 15.4 | 2.8 | 13.3 | 54 | 0.056 |

70 | 58.2 | 14 | 17.2 | 3.2 | 13.2 | 65 | 0.074 |

80 | 67 | 16 | 19.6 | 3.6 | 13.5 | 83 | 0.105 |

90 | 75.5 | 18 | 22 | 4 | 13.3 | 100 | 0.145 |

100 | 84 | 20 | 24.4 | 4.4 | 13.5 | 125 | 0.203 |

130 | 111.5 | 24.8 | 30 | 5.2 | 13.4 | 160 | 0.376 |

124 | 102 | 24.8 | 30 | 5.2 | 13.3 | 200 | 0.408 |

140 | 116 | 28 | 34 | 6 | 13.3 | 250 | 0.568 |

300 | 250 | 60 | 77 | 11.6 | 13.2 | 1000 | 5.51 |

320 | 263 | 64 | 76.4 | 12.4 | 13.1 | 1200 | 7.06 |

350 | 288 | 70 | 83.2 | 13.2 | 13.2 | 1400 | 9.18 |

400 | 330 | 80 | 95.2 | 15.2 | 13.1 | 1800 | 13.56 |

a一對接觸面對應的環形彈簧重量 | |||||||

附 錄 B

(資料性附錄)

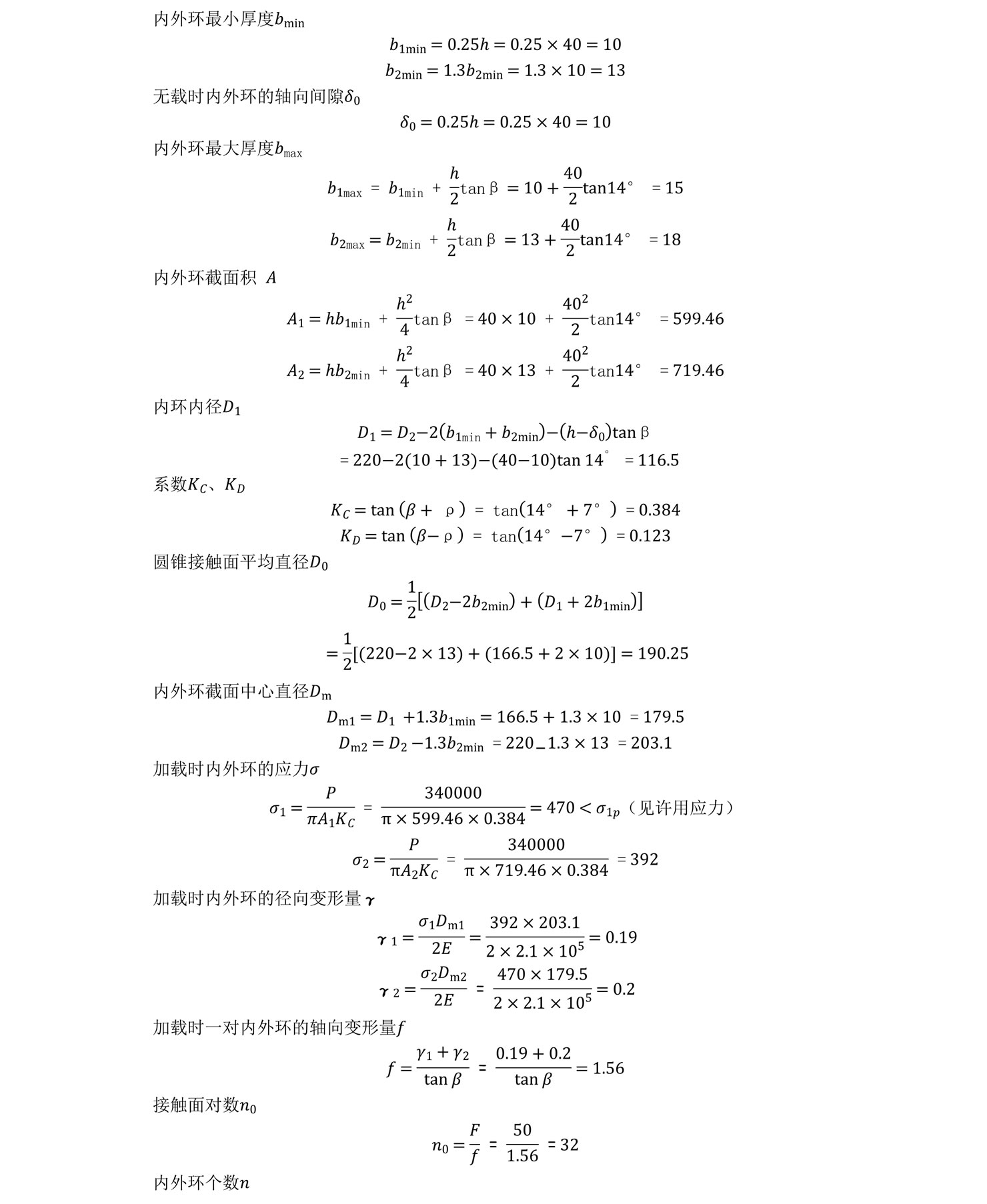

環形彈簧的設計計算

B.1 環形彈簧設計參數選擇

(1) 圓錐面斜角 當圓錐面斜角β選取較小時,彈簧剛度較小,若β <ρ,則卸載時將產生自鎖,即不能回彈,β角選取過大時,則彈性變形恢復時的載荷PR較大,使環形彈簧緩沖吸振的能力降低。設計時,可取β=12°~20°,圓錐面加工精度較高時,可取β=12°;加工精度一般時,常取β=14.04°;潤滑條件較差,摩擦因數較大時,β應取得大一些,以免發生自鎖。

(2) 摩擦因數fμ和摩擦角ρ可按下列條件選定:

接觸面未經精加工的重載工作條件 | ρ ≈9° | fμ ≈ 0.16 |

接觸面經精加工的重載工作條件 | ρ ≈ 8.5° | fμ ≈ 0.15 |

接觸面經精加工的重載工作條件 | ρ ≈ 7° | fμ ≈ 0.12 |

(3) 環形彈簧的許用應力如表B.1。

表B.1環形彈簧常用材料的許用應力 /MPa

加工與使用條件 | 外環許用應力σ1p | 內環許用應力σ2p |

對于一般的壽命要求 | 900 | 1200 |

對于短的壽命要求(未經精加工的表面) | 1000 | 1300 |

對于短的壽命要求(經精加工的表面) | 1200 | 1500 |

B.2 環形彈簧設計公式