Wave spring

波形彈簧

波形彈簧介紹

銳爾立彈性專業研發,生產,銷售波形彈簧,波形墊圈,波墊,單層波簧,多層對頂波簧,圓線波簧,線性波簧,帶支撐圈多層波簧,WS系列波形彈簧,WSS系列波形彈簧等,涉及耐低溫,耐高溫,耐腐蝕等材料。

材料類型

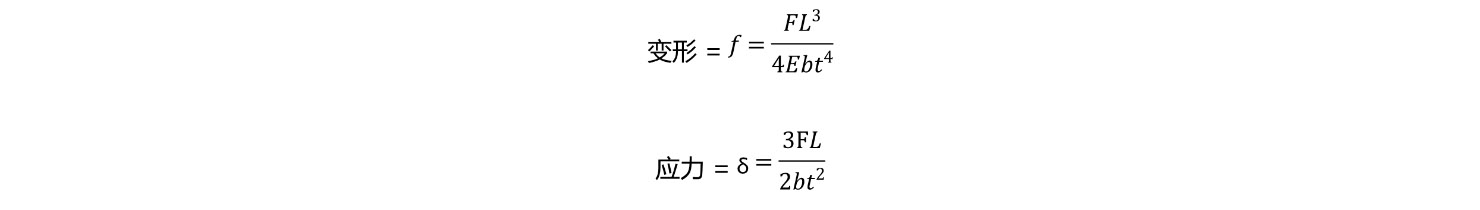

為應用選擇匹配的材料要求對Raleigh扁線產品的常用材料具有一定了解。指定正確的材料可以防止運行中產生額外費用和故障。碳素鋼為常用的材料。不銹鋼雖然比碳素鋼價格高,但能提供較好的耐腐蝕性,并有更高的工作溫度范圍。

碳素彈簧鋼

65Mn

SWRH 72A/72B

SAE1070-1090

SAE1070-1090高碳回火彈簧鋼是用于螺旋擋圈和波簧的標準材料。油回火工藝產生的馬氏體結構使材料的抗拉強度和屈服強度大幅度提升。

SAE1060-107

SAE1060-1075高碳硬拉彈簧鋼是用于卡扣擋圈的標準材料。硬拉碳素鋼沒有標號,因為它的強度由拉拔過程確定。

這幾種回火工藝生產的碳素鋼適合用于已有保護措施的環境,因為這類材料在沒有潤滑或密封的情況下會發生腐蝕。可以通過特殊的表面處理增加額外的腐蝕保護。擋圈和彈簧在供貨時一般經過了油浸表面處理,以便在運輸和貨架儲存期間提供保護。

?碳素鋼具有高磁性,并且可呈現各種不同的顏色,包括藍色、黑色和灰色。

不銹鋼

302不銹鋼

302不銹鋼是用于螺旋擋圈的標準不銹鋼。這種材料之所以得到廣泛的使用,是因為其同時具備耐腐蝕性和優秀的物理性質。302不銹鋼的彈性源于冷加工工藝。盡管它屬于非磁性不銹鋼,但經過冷加工后,302將略帶磁性。它不可通過熱處理硬化。

?302呈銀灰色。

316不銹鋼

316不銹鋼與302不銹鋼的物理性質和耐熱性幾乎相同。由于含有鉬,它的耐腐蝕性更高,特別是對于點蝕。316不銹鋼常用于食品、化工和海水應用。

316不銹鋼的磁性小于302不銹鋼。但與302不銹鋼相同的是,其磁性會隨著鋼絲冷軋而增大。316不銹鋼也不可通過熱處理進行硬化。

?316呈銀灰色。

17-7PH沉淀硬化不銹鋼

這種合金的耐腐蝕性與302不銹鋼類似,適用于波簧,但由于抗拉強度和屈服強度更高,所以適用于特殊擋圈應用。在抗疲勞和大應力情況下,17-7的性能比碳素鋼還要好。

其彈性通過從C狀態沉淀硬化到CH900狀態來實現。因此該材料可以承受343℃的高溫而不損失彈性。17-7PH沉淀硬化CH900狀態不銹鋼的磁性與高碳鋼類似。

?沉淀硬化后,17-7因為開放空氣熱處理的結果而呈現藍色、棕色或銀色,而可控空氣熱處理則提供了明亮的色彩。

超級合金

InconelX-750

此鎳鉻合金常用于高溫和腐蝕性環境。兩種常用的鉻鎳鐵合金如下所述。通常情況下,InconelX-750通過沉淀熱處理達到彈簧條件。如此處理的合金可耐受高達371?C的溫度。腐蝕工程師協會(NACE)允許將符合規范MR-01-75(RC50 Max)的這種硬回火工藝的產品用于螺旋擋圈和波形/壓縮彈簧。1號回火需要比彈簧回火時間更長的熱處理,抗拉強度較低,但提供 Max538?C的溫度保護。

彈簧回火和1號回火可在開放空氣或可控空氣回火爐中進行熱處理。開放空氣熱處理可能產生氧化,其往往導致輕微的黑色殘留物。空氣可控環境消除了氧化問題,所生產的產品上沒有殘留物。

?使用此等級的鉻鎳鐵合金制造的擋圈和彈簧呈藍色/銀灰色,并且不具磁性。

銅

25號鈹銅合金

通常指定使用其硬回火狀態,由于結合了低彈性模量和高抗拉強度這兩種特性,這種合金可產生優良的彈簧特性。該合金的物理性質通過沉淀硬化獲得。相對于其他銅合金,鈹銅合金在溫度升高時其物理性質變化不大。

?鈹銅合金不具磁性。其導電性大約是磷青銅的2-4倍

A級磷青銅

磷青銅提供良好的彈簧性能和導電性,性能方面略低于鈹銅合金。它以彈簧回火狀態出售,以大限度地提高彈簧特性。

?磷青銅只可以通過冷加工硬化。此材料也不具磁性。

材料表面處理

發黑

此表面處理提供啞黑色表面。黑色氧化物更多用于美化外觀,而不是用于提升耐腐蝕性。

鍍鋅

鋅在碳素鋼上鍍鋅以增加產品的耐腐蝕性。與鍍鎘相比,鍍鋅常作為優化成本的替代方案使用。我們的標準鍍鋅方案為TypeV和TypeVI,均符合RoHS。鍍層的厚度由服務條件編號(SC編號)決定,客戶可以對此進行指定。鍍鋅不一定能覆蓋多圈彈簧各圈之間的部分。該工藝會使擋圈發生氫脆變。Raleigh提供不銹鋼作為鍍鎘和鍍鋅的另一種選擇。

涂油

這是Raleigh采用碳素鋼生產的所有產品的標準表面處理。油在運輸和日常儲存中提供耐腐蝕性。油浸表面處理不應被視為永久性表面處理。

鈍化

鈍化處理是不銹鋼的可選清潔操作。它提供光亮的表面并提升耐腐蝕性。鈍化處理可以將生產過程中嵌入不銹鋼表面的鐵顆粒和其它物質溶解。如果不將其溶解,這些外來顆粒可能導致生銹、變色甚至電蝕。

從理論上說,不銹鋼的耐腐蝕性由完全覆蓋在擋圈表面上一層薄的、不可見的氧化膜提供,該膜還可以防止進一步氧化。除污染物可防破壞氧化膜,從而獲得較好的耐腐蝕性。

磷化

外觀為灰黑色。磷酸鹽的耐腐蝕性優于黑色氧化物,但不如鍍鎘或不銹鋼。磷酸鹽不能被應用于不銹鋼上。

蒸氣脫脂/超聲波清洗

這是用于所有不銹鋼的標準清潔和表面處理。該過程使用氯化物溶劑除材料表面上的油和其他成分。此溶劑能有效地將油脂從擋圈或彈簧的暴露表面上除。

通過超聲波使溶劑在擋圈的各圈之間流動。

振動去毛刺/手動去毛刺

雖然Raleigh擋圈的所有圓周表面和邊緣都是光滑的,但由于剪切操作,間隙端頭上總是會存在尖角。為了去尖角,實現協調/光滑的表面光潔度,可以對擋圈進行振動去毛刺或手工去毛刺,以滿足您的要求。

彈簧設計

定義彈簧要求

盡管波簧的應用極為廣泛,但定義彈簧要求需要遵循一組基本規則。這些要求用于選擇現貨/標準彈簧,或設計特殊彈簧以滿足規格。

工作腔

工作腔通常由彈簧運行時所處的孔和/或彈簧所圍繞的軸組成。彈簧通過在孔 中或軸上引導來就位。 載荷面之間的距離定義 了軸向工作腔或彈簧的 工作高度。

負荷要求

負荷要求根據彈簧安裝于工作高度時必須產生的軸向力的大小定義。一些應用中需要多個工作高度,其中有2個或以上工作高度上的負荷是至關重要的,必須在設計中予以考慮。通常情況下彈簧應當滿足下限和/或上限負荷要求,特別是對于應用中存在公差累積時。

運行環境

在彈簧應用中必須考慮高溫、動載荷、腐蝕性介質或其他不常見的運行條件。通常需要通過選擇合適的原材料和工作應力來應對各種環境條件。

標準彈簧對比定制彈簧

有時目錄中提供的標準彈簧就是適合您應用的正確之選。Raleigh工程師可以幫助您在以碳素鋼和不銹鋼為原料生產的4000多種標準現貨彈簧中進行選擇。Raleigh的“無模具”制造方法提供靈活性和高質量的服務。無論您需要的是1個彈簧還是100萬件,Raleigh都可以滿足您的特殊彈簧要求。

讓Raleigh設計您的彈簧

Raleigh的業務中有超過半數是設計和生產符合特定應用需求的定制彈簧。無論是解決技術問題還是較為復雜的彈簧設計,Raleigh的工程師始終樂意為您提供幫助。請使用本目錄中提供的應用清單。您也可以通過電子郵件[email protected]向我們發送已知的設計參數。我們的工程師將向您推薦目錄中的標準件,或者為您提供定制彈簧的設計選擇。

術語

單層缺口或搭口型

應用

l 中低彈力

l 中低彈性比率

l 短范圍變形

l 精確的負荷/變形特征

l 單圈波蕾是基本和最常見的波雷產品。其成本較低,設計結構簡單,具有最廣的彈簧應用范圍。

l 單圈波簧的設計也最為靈活。在它們的設計中基本沒有任何限制。它們被指定用于大多數軸向和徑向空間約束較小的應用中。

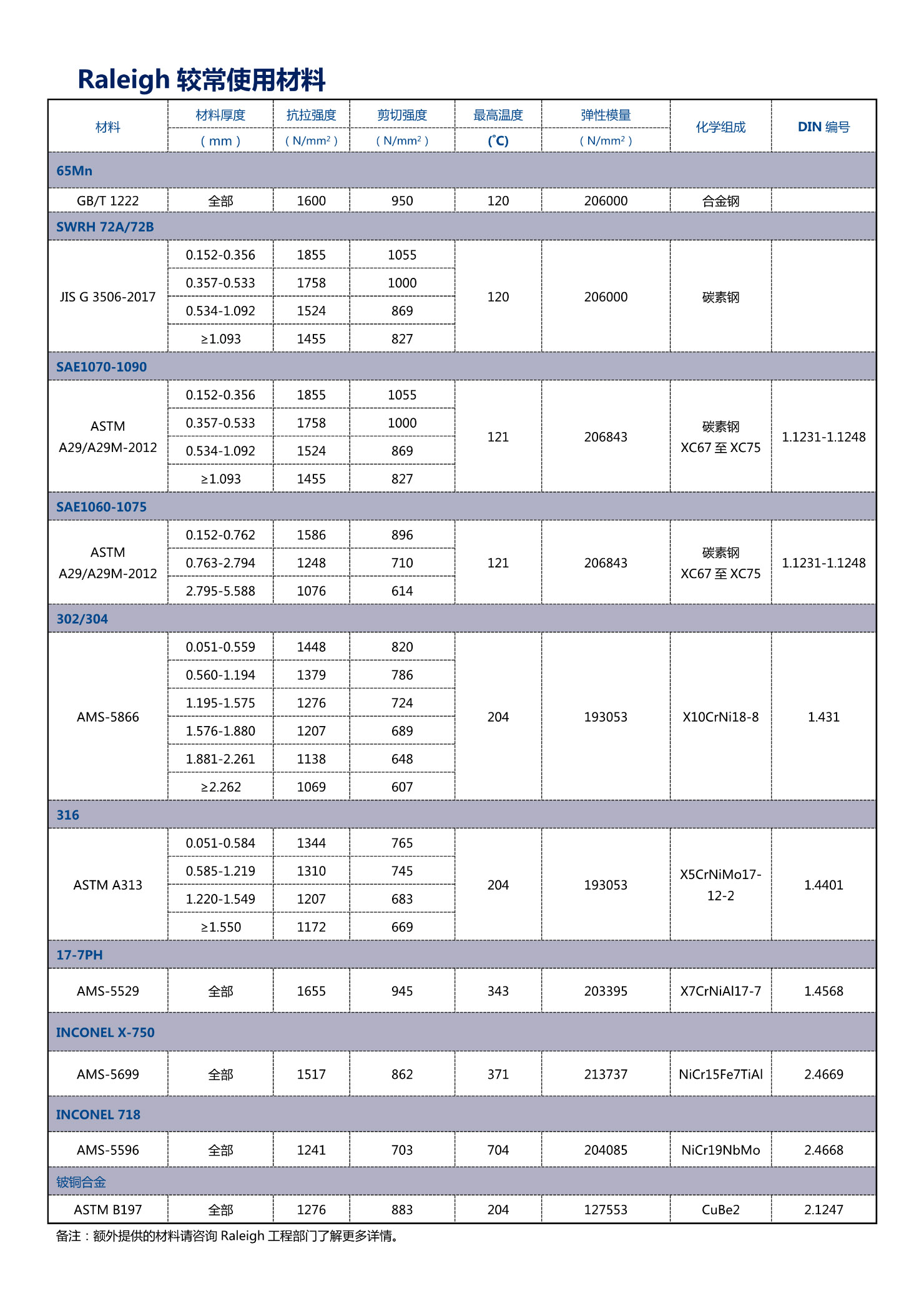

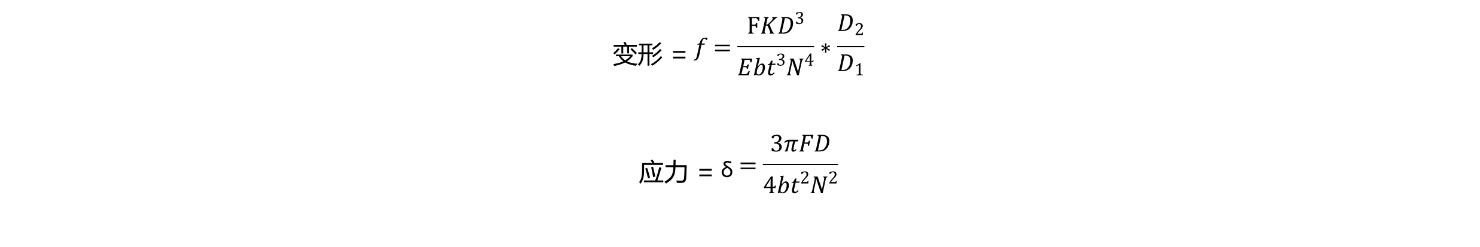

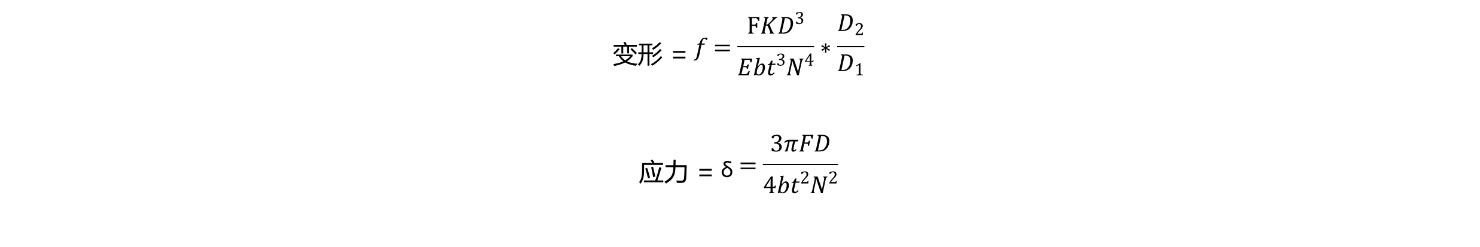

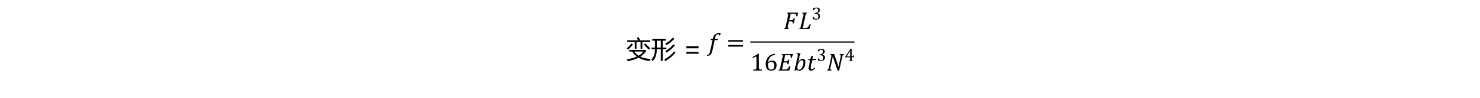

公式

多層波簧

應用

l 中低彈力

l 中低彈性系數

l 長范圍變形

l 精確的負荷/變形特征

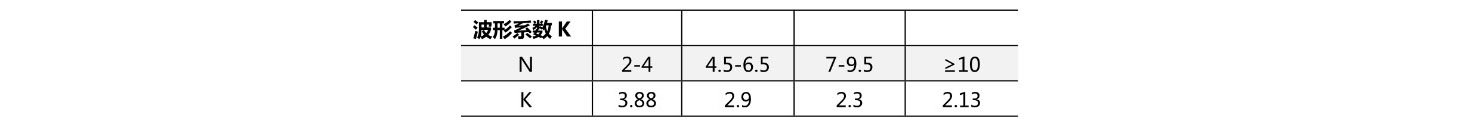

l 對頂扁線壓縮彈簧以串聯方式預堆疊,其彈性比率將按照由圈數確定的系數降低。

公式

多層疊合波簧

應用

l 彈力更高

l 彈性系數更高

l 短范圍變形

l 精確的負荷/變形特征

l 層疊的波簧以并聯方式預堆疊, 其彈性比率將按照由圈數確定的系數升高

公式

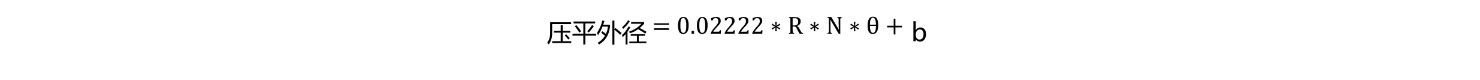

直徑擴張

應用

僅限于層疊與對頂波簧:多圈波簧在壓縮時會發生直徑擴張。下面的公式用于預測完全壓縮時的最大直徑。

公式

l R=波形半徑=(4Y2+X2)÷8Y

l N=波形數量

l θ=角度=ArcSin(X÷2R)

l b=線材寬度

l X=1?2波形頻率=πD÷2N

l Y=1?2平均自由高度=(H-t)÷2其中

l H=每圈的自由高

線形波簧

線形彈簧是采用彈簧回火材料生產的連續波紋形(波浪形) 長鋼絲。它們充當負荷承載設備,具有與波簧基本相同的負 荷/變形特征。 根據安裝位置沿軸向或徑向施加力。沿直線方向壓平彈 簧,即可產生軸向壓力。在圓形狀態下,彈簧可產生徑向力 或向外的壓力(例如圍繞柱塞)。

公式1:單波形線形彈簧,N=1

公式2: 2 個或以上波形的線形彈簧,N>1

應力

工作應力壓縮波簧時產生的彎曲應力與彎曲簡單橫梁時的應力類似。這些壓縮和拉伸應力限制了彈簧在屈服或“塑性變形”之前可以壓縮的量。雖然有些應用中不能接受發生彈簧塑性變形,但負荷與變形方面的要求常導致設計必須接受一定程度的塑性變形,或允許彈簧在一定時間內完成“放松”。

最大化設計應力

靜態應用由于Raleigh產品中使用的硬化扁線的延伸率較小,所以Raleigh使用本目錄“材料”部分中的最小抗拉強度來近似代表屈服強度。當設計用于靜態應用的彈簧時,我們推薦計算得出的工作應力不大于最小抗拉強度的100%。但根據具體的應用,可以針對屈服強度留出余量,使工作應力超出最小抗拉強度。要考慮的典型因素包括永久變形、松弛、負荷和/或自由高度的損失。

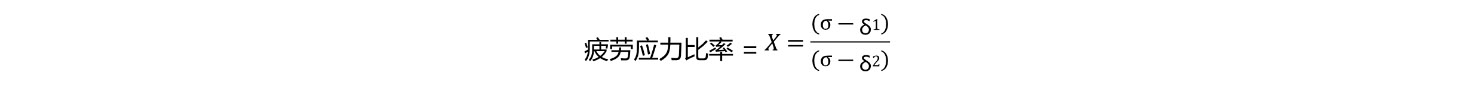

動態應用當為動態應用設計波簧時,Raleigh建議工作應力的計算值不超過最小抗拉強度的80%。請參閱“疲勞應力比率”和表2進一步了解有關疲勞的指導原則。

強壓

可以通過壓縮彈簧超出其屈服點來提高負荷能力和/或疲勞壽命。強壓彈簧的制造高度高于所需的自由高度和負荷,然后將其進行壓并。此時自由高度和負荷降低,材料表面出現殘余應力,從而提高彈簧的性能。

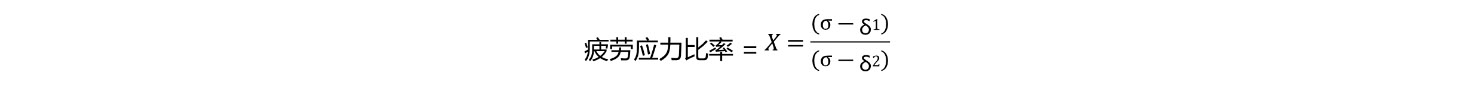

疲勞壽命

疲勞循環是在波簧設計中的一項重要考慮因素,通過精準確定彈簧撓曲量,可以極大地影響彈簧的價格。分析時應考慮彈簧是在整個行程內都處于變形狀態,還是只在千分之幾個循環內變形,抑或是隨著零件磨損或溫度變化會同時發生這兩種情況。

表2中的疲勞指導原則基于較為保守的計算方法,可以計算在兩個工作高度之間的循環壽命。盡管這種疲勞分析方法可以獲得較為準確的估算值,但在循環壽命屬于非常重要的應用指標時,仍建議進行實際測試。

公式

l σ=材料的抗拉強度

l δ1=處于工作高度下限時計算得出的工作應力(必須小于σ)

l δ2=處于工作高度上限時計算得出的工作應力

疲勞指導原則 | X估算出的循環壽命 |

<0.40 | 30000以下 |

0.40-0.49 | 30000–50000 |

0.50-0.55 | 50000–75000 |

0.56-0.60 | 75000–100000 |

0.61-0.67 | 100000–200000 |

0.68-0.70 | 200000–1000000 |

>0.70 | 1000000以上 |

負荷/變形(剛度)

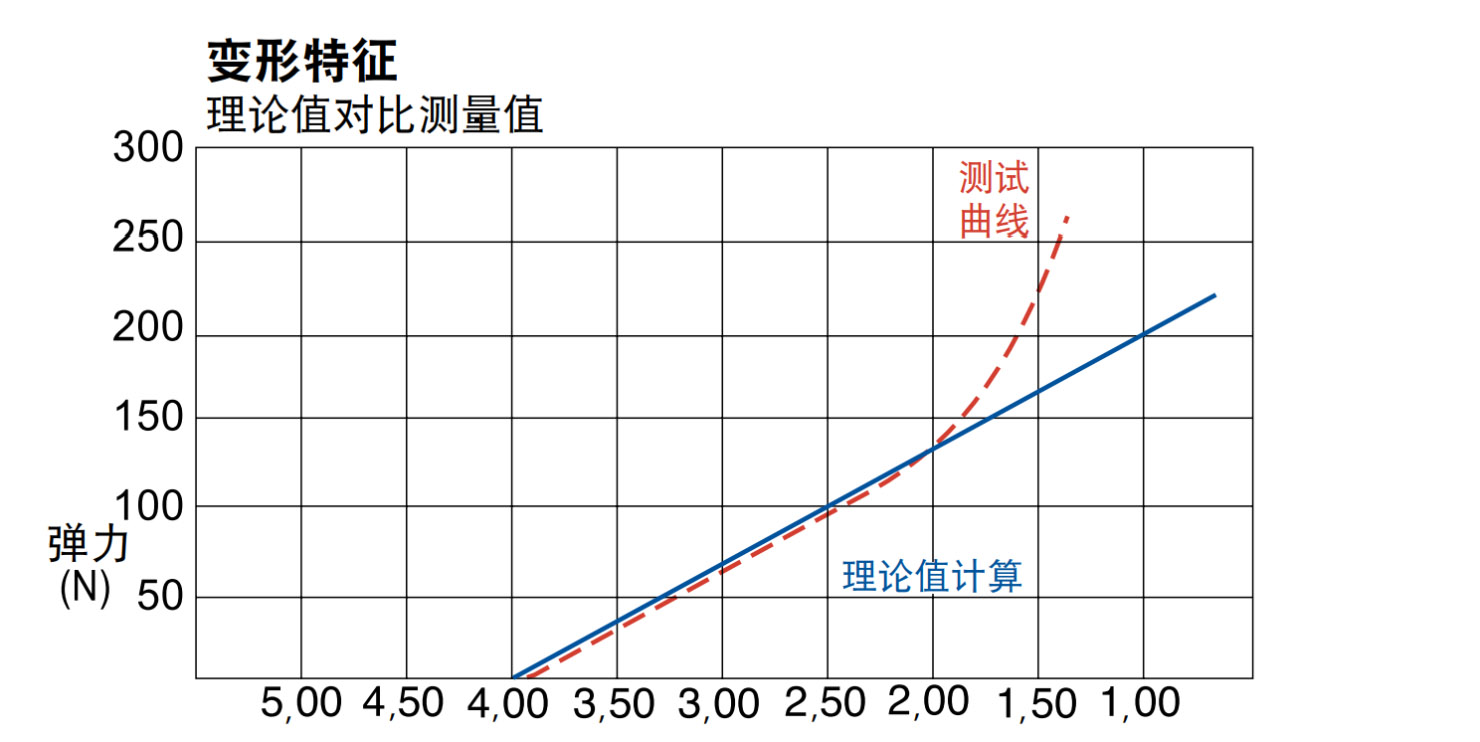

通過比較實際剛度與理論(計算)彈性系數,可以得出彈簧工作范圍的實際限制。剛度(F/f)的計算方式可以通過變換撓曲等式得出。請參閱“彈簧設計”部分中的公式。

圖1展示了理論剛度與測試得出彈性比率之間的對比。通常情況下,在彈簧接近并到達其“壓并高度”之前,其理論比率是準確的。

一般來說,在可用撓曲度的前80%并且工作高度為壓并高度2倍以下的范圍內,計算出的剛度是線性的。雖然在這個“線性”范圍以外彈簧仍然能工作,但測量出的負荷將大大高于計算值。